Экспресс-контроль пива и воды на пивоваренном заводе с системами CDR

CDR – это итальянская компания, расположенная вблизи Флоренции. За более чем 30 лет работы CDR из маленькой местной компании превратилась в мирового поставщика экспресс-систем. Продукцией компании пользуются более чем в 100 странах по всему миру. В Украине эти системы также используются.

Из статьи Вы узнаете, как пивовару проводить полный и точный внутренний контроль качества непосредственно на производстве без лабораторных и химических навыков и при этом экономить деньги, а также улучшить качество изготавливаемого пива.

Вам понравится видео:

Что именно можно тестировать с помощью оборудования от CDR?

- Напитки: вино и винное сусло, пиво и пивное сусло, сидр и пр.

- Продукты: молоко и молочные продукты, яйца и яичные продукты, томатные и овощные пюре

- Масла и жиры: подсолнечное, рапсовое, соевое, пальмовое и оливковое масла, различные животные жиры, орехи и многое другое

Что такое система CDR FoodLab, и из чего она состоит?

Это система анализа, основная на детектировании спектрофотометром химической или ферментной реакции, которая позволяет определить большое количество параметров качества и безопасности продуктов питания и напитков.

CDR FoodLab состоит из анализатора и аналитических комплектов.

- Анализатор (он же основа) включает в себя спектрофотометр и термостат. Анализатор может быть выполнен в 2-х моделях: Touch и Junior (в чем их отличие – расскажем далее). Это многопараметровые модели: то есть на одном приборе Вы можете контролировать несколько параметров качества одного образца

- Аналитические комплекты – это набор реагентов, которые уже заполнены в кювету. Эти комплекты были полностью разработаны и изготавливаются компанией CDR. Каждая серия этих реагентов имеет свой сертификат

Принцип работы следующий: в кювету добавляется образец, происходит химическая или ферментативная реакция, спектрофотометр детектирует изменение и по разнице высчитывает количественное значение.

CDR BeerLab Junior и CDR BeerLab

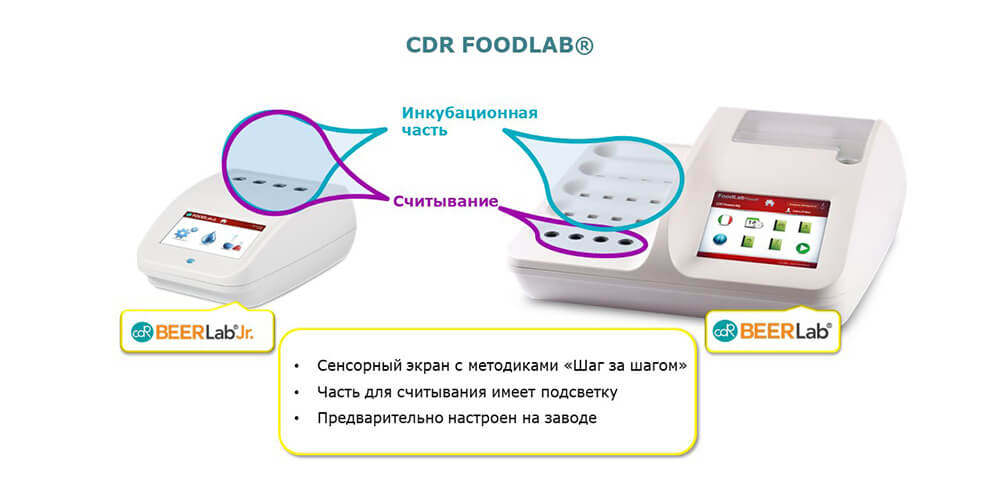

На слайде изображены модели CDR BeerLab Junior (или просто Junior) и CDR BeerLab.

Обе модели имеют сенсорный экран, инкубационную часть и ячейки для считывания результатов – он же спектрофотометр. Отличия – в количестве:

- Модель Junior имеет всего 4 ячейки, они используются как для инкубации, так и для считывания результатов

- Модель CDR BeerLab имеет отдельную инкубационную часть на 16 мест, а также 4 отдельные ячейки для считывания и встроенный принтер

Также на модели CDR BeerLab предустановлены калибровки на все параметры для анализа пива и воды. Junior настраивается под Ваши потребности, стандартная комплектация -– это 3 параметра на Ваш выбор.

Еще одной отличительной чертой модели Touch является режим многозадачности. Он позволяет запустить несколько тестов одновременно. Пока идет инкубация в одном тесте, Вы успеваете сделать другой, не теряя времени.

Основные преимущества использования именно такой системы – это:

- На сенсорном экране будут отображаться подсказки с методикой проведения анализа. Все методики выполнены по принципу «шаг за шагом» – для удобства пользования и минимизации ошибок

- Во время испытаний необходимая ячейка для считывания будет подсвечиваться синим цветом

- Приборы полностью настроены на производстве и выполняют самопроверку каждый раз при включении

В чем преимущества использование данной системы?

Для проведения по классическому или арбитражному методу необходимы лабораторные условия, специализированная мебель, аналитическое оборудование (такое как титраторы и спектрофотометры), прекурсоры, реактивы, посуда и высококвалифицированный персонал, который умеет работать с нужным аналитическим оборудованием, а для работы с прекурсорами – еще и разрешение имеет. Это очень дорого и долго.

А что же необходимо для проведения анализа с экспресс-методом и системой CDR FoodLab? Нужно помещение, персонал и сама система CDR FoodLab и реагенты. А стоимость анализа с CDR FoodLab гораздо меньше, чем с традиционным методом, потому что Вы тратите меньше ресурсов и реагентов.

Какие показатели качества можно контролировать с помощью системы CDR BeerLab?

Рассмотрим каждый показатель для пива, сусла и воды отдельно.

В воде можно контролировать следующие показатели: кальций, магний, калий, сульфаты, бикарбонаты и цинк.

В пиве и сусле:

- Для наблюдения за спиртовой ферментацией можно контролировать ферментируемые сахара, вицинальные дикетоны и алкоголь

- Для контроля варки сусла мониторить уровень крахмала и рН

- Для микробиологического контроля – уровень молочной кислоты

- А также такие показатели, как горечь, SO2, жизнеспособность дрожжей и фан (фри аминонитроген)

Система CDR CiderLab

Поскольку пивоваренные заводы производят также сидр, им будет полезна и система CDR CiderLab.

В сидре можно контролировать следующие показатели:

- Для наблюдения за спиртовой ферментацией можно контролировать сахара, усваиваемый дрожжами азот (ЯН) и алкоголь

- Для контроля яблочно-молочной ферментации можно контролировать уровень Л-молочной и яблочной кислот

- А также уксусную кислоту, рН, общую кислотность, глицерин, ацетальдегид и общий индекс полифенола

Контроль воды

Вода образует около 95% готового продукта. Контроль ее качества является очень важным для получения «воспроизводимого» пива со вкусовой и сенсорной точки зрения.

Какие показатели можно контролировать в воде?

- Сумму кальция (Ca2+) и магния (Mg2+), которые составляют жесткость, которая в свою очередь влияет на органолептические показатели в целом

- Сульфаты – они влияют на восприятие горечи

- Хлориды – влияют на структуру пива

- Карбонаты работают как буфер и стабилизируют рН

- А цинк необходим для ферментации

Производство пива

Разделим процесс производства на 4 условных этапа: первый – это сваривание солода, далее кипение, кондиционирование и розлив. И подробнее рассмотрим, как система CDR BeerLab может помочь на каждом этапе.

Обратите внимание: система CDR BeerLab предназначена для быстрого контроля показателей безопасности продуктов. Это не арбитражный метод, поэтому результаты следует использовать только для внутреннего контроля.

Этап первый: сваривание солода

На этом этапе система CDR BeerLab поможет контролировать:

- рН – важный параметр для сахарификации

- Цвет – контроль экстракции и стандартизация цвета

- Сахара – это потенциальный алкоголь, соответственно, крепость будущего пива

- И крахмальный тест – подтверждение превращения крахмала в ферментируемые сахара

Остановимся подробнее на сахарах. Крахмал – это смесь полисахаридов, и часть из них при расщеплении ферментами солода не являются ферментативными. Это олигосахарид под названием декстрин. Они обусловливают полноту вкуса и вязкость пива. Являются продуктами глубокого ферментативного гидролиза и не изменяют окрас раствора йода. Соотношение декстринов и мальтозы определяет степень сбраживания сусла и является одним из важнейших показателей.

Также ферментируемые сахара – это потенциальный алкоголь. Поэтому важно определять как ферментируемые, так и неферментируемые сахара. Для определения ферментируемых сахаров CDR BeerLab имеет специализированный комплект.

Следующий этап – кипение

Температуру сусла увеличивают до 100 °С и в зависимости от рецепта добавляют хмель, чтобы на некоторых уровнях сделать горьким будущее пиво.

На этом этапе происходит:

- Стерилизация сусла

- Изомеризация изо-альфа-кислот

- Концентрация и окраска сусла

- Инактивация ферментов

- Коагуляция белков и комплексов полифенолов-белков

И на этом этапе в режиме реального времени Вы можете контролировать горечь.

Горечь измеряется в Международной шкале горечи (International Bitterness Units или просто IBU). Измеряют количество изогумолона (isohumulone) – горького вещества в хмеле, он же альфа кислота.

Система CDR BeerLab® использует оптимизированный эталонный метод EBC. И с помощью этой системы Вы можете изучить Ваш рецепт, оптимизируя дополнения хмеля, и следить за фактическим приростом горечи.

Далее – спиртовая ферментация и анализ фан

Как говорилось ранее, уровень ферментативного сахара в конце ферментации поможет точно оценить ее завершение и измерять в начале потенциальный алкоголь Вашего будущего пива.

И еще один критерий – это уровень свободного аминного азота. Важно иметь высокие значения FAN перед ферментацией, чтобы обеспечить правильное состояние питания дрожжей, и важно иметь низкие значения FAN в готовом пиве, чтобы избежать неприятных запахов и увеличить биологическую стабильность.

Следующий этап – кондиционирование

На моменте дозревания пива важен диацетильный тест. Для некоторых сортов пива повышенный уровень диацетила – норма, поскольку он дает пиву аромат сливочного масла. Важно понимать, что диацетил в пиве – это нормальный побочный продукт в процессе брожения. Существуют различные способы уменьшения или устранения его в конечном продукте, но он образуется всегда. Это природный процесс стабилизации.

Но почему важно его контролировать? Дело в том, что образование диацетила может быть также вызвано некоторыми бактериальными инфекциями, что может быть сигналом о нарушении санитарии в производстве.

Завершающий этап – розлив готового продукта

Перед укупориванием готового продукта необходимо проверить уровень ферментируемых сахаров, чтобы избежать неприятных проблем с газообразованием в бутылке.

SO2 – газ, который образуется в процессе приготовления пива и является природным консервантом. И, конечно же, алкоголь – вкус и акциз.

Отдельно следует обозначить уровень диоксида серы в готовом продукте.

SO2 производится во время брожения дрожжей. SO2 также имеет индикацию Е220 – консервант в пищевой промышленности. На территории Украины разрешено применение практически всех сульфитов. Некоторые из них находятся на стадии изучения. На этикетке производитель не обязан указывать точную концентрацию этих веществ.

К слову, в Украине на этикетке должно указываться наличие сульфитов, а не их точная концентрация, если их в напитке свыше 25 мг/л, а, например, в США эта норма составляет всего 10 мг/л.

Система CDR BeerLab® определяет общий SO2, используя стандартный метод EBC.

Кто использует данную систему?

Ниже на слайде Вы увидите огромное количество крафтовых пивоварен, и в основном это британские пивоварни. Из мировых имен этой системой пользуется Heineken, который даже заточил один из показателей в нужном для них более узком диапазоне.

Исследования независимых лабораторий, которые подтвердили точность результатов экспресс-системы CDR BeerLab

В левой части Вы видите исследования от Campdan BRI (Британия) и Кафедры сельского хозяйства, продовольствия, окружающей среды и зоотехники Университета Удине (Италия).

В правой части представлены крафтовые пивоварни Великобритании. Ссылки для просмотра полных отчетов – здесь.

Остановимся более подробно на 2-х из этих исследований.

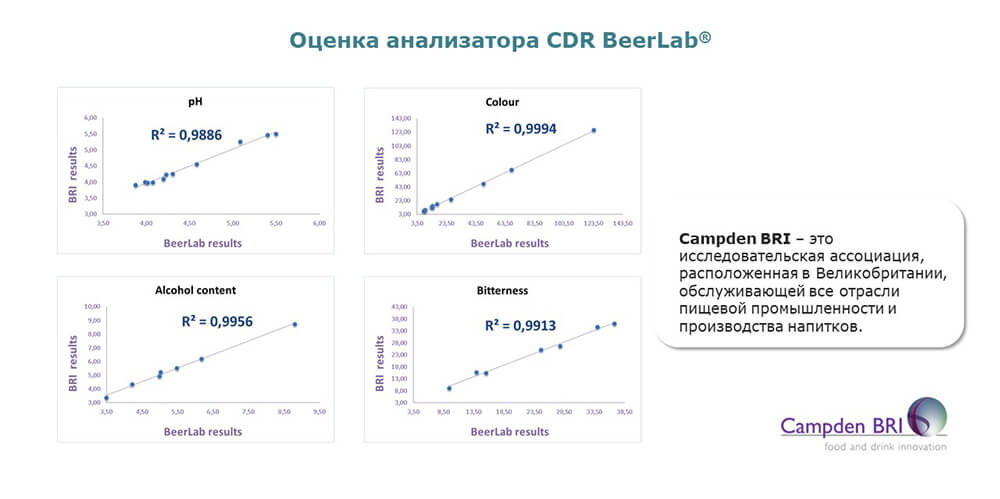

Первое – это исследование от Campden BRI. Campden BRI – это исследовательская ассоциация, расположенная в Великобритании, обслуживающая все отрасли пищевой промышленности и производства напитков.

В марте 2016 года она опубликовала отчет о проведении испытаний и корреляции на 4 показателя – рН, цвет, алкоголь, горечь. Корреляционные прямые между результатами анализа, проведенные арбитражным методом и с системой CDR BeerLab, представлены ниже.

Далее – выдержки из отчета.

Оценка результатов от Campden BRI была следующая:

- Во-первых, скорость.

- В случае алкоголя и горечи методы CDR BeerLab быстрее, чем традиционные методы (а в случае горечи – значительно быстрее), и все методы, протестированы во время этой оценки, свидетельствуют о тесном согласовании с эталонными методами

- Во-вторых, точность.

- Показано, что анализатор CDR BeerLab обеспечивает сравнимую производительность при измерении рН, цвета, горечи и алкоголя по установленным методам

- Точность CDR BeerLab по согласованию с заявленными значениями ABV была очень хорошей для всех типов образцов

- Точность значения CDR BeerLab для всех анализов находится в пределах допусков, ожидаемых для спектрофотометров в пивоваренной промышленности

- В-третьих, уменьшение затрат.

- Малые объемы реагентов и образцов, необходимых для анализа, не только уменьшают расходы на реагенты, но также уменьшают количество производимых отходов, тем самым обеспечивая анализ с низким воздействием на окружающую среду

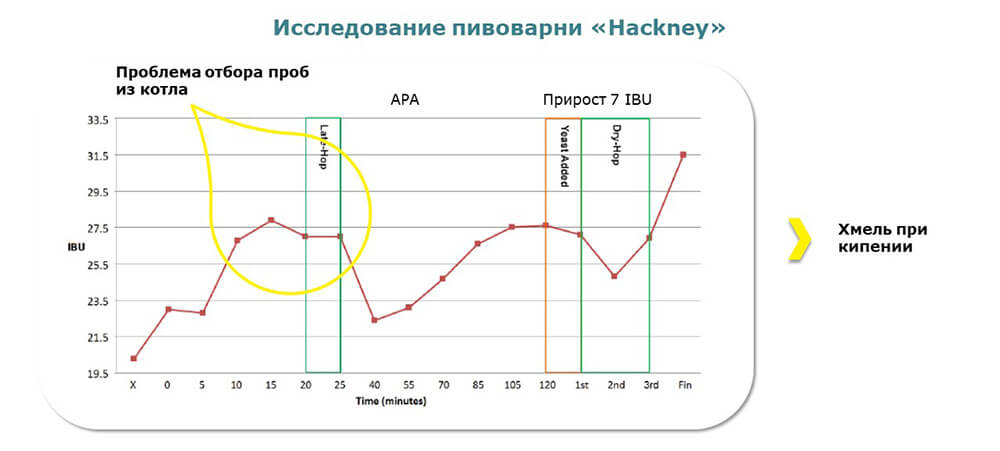

Следующее исследование было проведено пивоварней Hackney в Лондоне.

Целью их исследования было продемонстрировать, что несмотря на распространённое мнение, сухое охмеление может способствовать увеличению горечи пива.

Для этого эксперимента было выбрано 2 сорта пива – Kapow! и APA.

Для каждого из этих сортов провели 3 тестирования с разницей в количествах хмеля на разных этапах охмеления. Охмеление было на позднем первом и втором этапе и сухое. Прирост горечи измерялся уровнем альфа-кислот.

Итак, для сорта Kapow! был прирост горечи в 20 IBU при сухом охмелении из 17 кг хмеля. А для сорта APA прирост горечи составил в 7 IBU при сухом охмелении из 10 кг хмеля.

Визуализируем данные на графике.

Это сорт Kapow! Как вы видите, после добавления дрожжей уровень горечи падает, но сухое охмеление дает прирост горечи в 20 УБИ. Важный момент, что хмель при этом не кипятят.

На данном слайде представлен график уровня горечи сорта APA.

Одно из отличий этого сорта от Kapow! заключается в том, что хмель в данном сорте кипятят. Поэтому есть определенные трудности с пробоотбором из котла. Также, как и в случае с Kapow!, после добавления дрожжей уровень горечи падает, и этап сухого охмеления дает увеличение горечи на 7 УБИ.

Выводы, которые сделала Британская пивоварня Hackney, используя систему CDR BeerLab:

- С системой CDR BeerLab® у Вас есть быстрый метод определения горечи на Вашем пивзаводе

- CDR BeerLab® прекрасно продемонстрировал влияние позднего и сухого охмеленного на прирост горечи

- Более того – Вы можете проверить свой хмель как сырье

Подводя итоги:

- CDR BeerLab® дает пивовару возможность проводить полный и точный внутренний контроль качества непосредственно на пивоваренном заводе

- CDR BeerLab® может быть использован всеми. Не нужно лабораторных и химических навыков

- Благодаря CDR BeerLab® Вы сможете экономить деньги, а также улучшить качество Вашего пива

Если Вы хотите воочию увидеть работу системы CDR BeerLab®, мы можем продемонстрировать ее на Вашем заводе, например, на тесте «Горечь».

Звоните: +380 (68) 023-96-94, +380 (67) 218-71-98

Пишите: info@apk.hlr.ua

Если у Вас также остались какие-либо другие вопросы о пивоваренной продукции, у нас есть каталог.