Експрес-контроль пива і води на пивоварному заводі із системами CDR

CDR – це італійська компанія, розташована біля Флоренції. За більш ніж 30 років роботи CDR з маленької місцевої компанії перетворилася на світового постачальника експрес-систем. Продукцією компанії користуються більш ніж у 100 країнах по всьому світу. В Україні ці системи також використовуються.

Зі статті Ви дізнаєтеся, як пивоварові проводити повний і точний внутрішній контроль якості безпосередньо на виробництві без лабораторних і хімічних навичок і при цьому економити кошти, а також поліпшити якість виготовлюваного пива.

Вам сподобається відео:

Що саме можна тестувати за допомогою обладнання від CDR?

- Напої: вино і винне сусло, пиво і пивне сусло, сидр та ін.

- Продукти: молоко і молочні продукти, яйця і яєчні продукти, томатні та овочеві пюре

- Олії та жири: соняшникова, ріпакова, соєва, пальмова і оливкова олія, різноманітні тваринні жири, горіхи і багато іншого

Що таке система CDR FoodLab, і з чого вона складається?

Це система аналізу, заснована на детектуванні спектрофотометром хімічної або ферментної реакції, яка дозволяє визначити велику кількість параметрів якості та безпеки продуктів харчування і напоїв.

CDR FoodLab складається з аналізатора та аналітичних комплектів.

- Аналізатор (він же основа) включає в себе спектрофотометр і термостат. Аналізатор може бути виконаний в 2-х моделях: Touch і Junior (в чому їхня відмінність – розповімо далі). Це багатопараметрові моделі: тобто на одному приладі Ви можете контролювати кілька параметрів якості одного зразка

- Аналітичні комплекти – це набір реагентів, які вже заповнені в кювету. Ці комплекти були повністю розроблені і виготовляються компанією CDR. Кожна серія цих реагентів має свій сертифікат

Принцип роботи такий: в кювету додається зразок, відбувається хімічна або ферментативна реакція, спектрофотометр детектує зміну і за різницею вираховує кількісне значення.

CDR BeerLab Junior і CDR BeerLab

На слайді зображені моделі CDR BeerLab Junior (або просто Junior) і CDR BeerLab.

Обидві моделі мають сенсорний екран, інкубаційну частину і комірки для зчитування результатів – він же спектрофотометр. Відмінності – в кількості:

- Модель Junior має всього 4 комірки, вони використовуються як для інкубації, так і для зчитування результатів

- Модель CDR BeerLab має окрему інкубаційну частину на 16 місць, а також 4 окремі комірки для зчитування і вбудований принтер

Також на моделі CDR BeerLab встановлені калібрування на всі параметри для аналізу пива і води. Junior налаштовується під Ваші потреби, стандартна комплектація – це 3 параметри на Ваш вибір.

Ще однією відмінною рисою моделі Touch є режим багатозадачності. Він дозволяє запустити кілька тестів одночасно. Поки йде інкубація в одному тесті, Ви встигаєте зробити інший, не втрачаючи часу.

Основні переваги використання саме такої системи – це:

- На сенсорному екрані будуть відображатися підказки з методикою проведення аналізу. Всі методики виконані за принципом «крок за кроком» – для зручності користування та мінімізації помилок

- Під час випробувань необхідна комірка для зчитування буде підсвічуватися синім кольором

- Прилади повністю налаштовані на виробництві та виконують самоперевірку кожен раз при включенні

У чому переваги використання даної системи?

Для проведення за класичним або арбітражним методом необхідні лабораторні умови, спеціалізовані меблі, аналітичне обладнання (таке як титратори і спектрофотометри), прекурсори, реактиви, посуд і висококваліфікований персонал, який вміє працювати з потрібним аналітичним обладнанням, а для роботи із прекурсорами – ще й дозвіл має. Це дуже дорого і довго.

А що ж необхідно для проведення аналізу з експрес-методом і системою CDR FoodLab? Потрібно приміщення, персонал й сама система CDR FoodLab і реагенти. А вартість аналізу з CDR FoodLab набагато менша, ніж з традиційним методом, тому що Ви витрачаєте менше ресурсів і реагентів.

Які показники якості можна контролювати за допомогою системи CDR BeerLab?

Розглянемо кожен показник для пива, сусла і води окремо.

У воді можна контролювати такі показники: кальцій, магній, калій, сульфати, бікарбонати і цинк.

У пиві та суслі:

- Для спостереження за спиртовою ферментацією можна контролювати ферментовані цукри, віцинальні дикетони і алкоголь

- Для контролю варіння сусла проводити моніторинг рівня крохмалю і рН

- Для мікробіологічного контролю – рівень молочної кислоти

- А також такі показники, як гіркоту, SO2, життєздатність дріжджів і фан (фрі амінонітроген)

Система CDR CiderLab

Оскільки пивоварні заводи виробляють також сидр, їм буде корисна і система CDR CiderLab.

У сидрі можна контролювати такі показники:

- Для спостереження за спиртовою ферментацією можна контролювати цукри, засвоюваний дріжджами азот (ЯН) і алкоголь

- Для контролю яблучно-молочної ферментації можна контролювати рівень Л-молочної і яблучної кислот

- А також оцтову кислоту, рН, загальну кислотність, гліцерин, ацетальдегід і загальний індекс поліфенолу

Контроль води

Вода утворює близько 95% готового продукту. Контроль її якості є дуже важливим для отримання «відтворюваного» пива зі смакової і сенсорної точки зору.

Які показники можна контролювати у воді?

- Суму кальцію (Ca2+) і магнію (Mg2+), які складають жорсткість, яка в свою чергу впливає на органолептичні показники в цілому

- Сульфати – вони впливають на сприйняття гіркоти

- Хлориди – впливають на структуру пива

- Карбонати працюють як буфер і стабілізують рН

- А цинк необхідний для ферментації

Виробництво пива

Розділимо процес виробництва на 4 умовні етапи: перший – це зварювання солоду, далі кипіння, кондиціювання та розлив. І докладніше розглянемо, як система CDR BeerLab може допомогти на кожному етапі.

Зверніть увагу: система CDR BeerLab призначена для швидкого контролю показників безпеки продуктів. Це не арбітражний метод, тому результати слід використовувати тільки для внутрішнього контролю.

Етап перший: зварювання солоду

На цьому етапі система CDR BeerLab допоможе контролювати:

- рН – важливий параметр для цукрифікації

- Колір – контроль екстракції і стандартизація кольору

- Цукри – це потенційний алкоголь, відповідно, міцність майбутнього пива

- І крохмальний тест – підтвердження перетворення крохмалю в ферментовані цукри

Зупинимося докладніше на цукрах. Крохмаль – це суміш полісахаридів, і частина з них при розщепленні ферментами солоду не є ферментативними. Це олігосахарид під назвою декстрин. Вони обумовлюють повноту смаку і в'язкість пива. Є продуктами глибокого ферментативного гідролізу і не змінюють забарвлення розчину йоду. Співвідношення декстринів і мальтози визначає ступінь зброджування сусла і є одним з найважливіших показників.

Також ферментовані цукри – це потенційний алкоголь. Тому важливо визначати як ферментовані, так і неферментовані цукри. Для визначення ерментованих цукрів CDR BeerLab має спеціалізований комплект.

Наступний етап – кипіння

Температуру сусла збільшують до 100 °С і залежно від рецепту додають хміль, щоб на деяких рівнях зробити гірким майбутнє пиво.

На цьому етапі відбувається:

- Стерилізація сусла

- Ізомеризація ізо-альфа-кислот

- Концентрація і забарвлення сусла

- Інактивація ферментів

- Коагуляція білків і комплексів поліфенолів-білків

І на цьому етапі в режимі реального часу Ви можете контролювати гіркоту.

Гіркота вимірюється в Міжнародній шкалі гіркоти (International Bitterness Units або просто IBU). Вимірюють кількість ізогумолона (isohumulone) – гіркої речовини в хмелі, він же альфа кислота.

Система CDR BeerLab® використовує оптимізований еталонний метод EBC. І за допомогою цієї системи Ви можете вивчити Ваш рецепт, оптимізуючи доповнення хмелю, і стежити за фактичним приростом гіркоти.

Далі – спиртова ферментація та аналіз фан

Як говорилося раніше, рівень ферментативного цукру в кінці ферментації допоможе точно оцінити її завершення і вимірювати на початку потенційний алкоголь Вашого майбутнього пива.

І ще один критерій – це рівень вільного амінного азоту. Важливо мати високі значення FAN перед ферментацією, щоб забезпечити нормальний стан живлення дріжджів, і важливо мати низькі значення FAN в готовому пиві, щоб уникнути неприємних запахів і збільшити біологічну стабільність.

Наступний етап – кондиціонування

На момент дозрівання пива важливий діацетильний тест. Для деяких сортів пива підвищений рівень діацетила – норма, оскільки він дає пиву аромат вершкового масла. Важливо розуміти, що діацетил в пиві – це нормальний побічний продукт в процесі бродіння. Існують різні способи зменшення або усунення його в кінцевому продукті, але він утворюється завжди. Це природний процес стабілізації.

Але чому важливо його контролювати? Справа в тому, що утворення діацетила може бути також викликано деякими бактеріальними інфекціями, що може бути сигналом про порушення санітарії у виробництві.

Завершальний етап – розлив готового продукту

Перед закупорюванням готового продукту необхідно перевірити рівень ферментованих цукрів, щоб уникнути неприємних проблем із газоутворенням в пляшці.

SO2 – газ, який утворюється в процесі приготування пива і є природним консервантом. І, звичайно ж, алкоголь – смак і акциз.

Окремо слід позначити рівень діоксиду сірки в готовому продукті.

SO2 утворюється під час бродіння дріжджів. SO2 також має індикацію Е220 – консервант у харчовій промисловості. На території України дозволено застосування практично всіх сульфітів. Деякі з них знаходяться на стадії вивчення. На етикетці виробник не зобов'язаний вказувати точну концентрацію цих речовин.

До слова, в Україні на етикетці має бути зазначено наявність сульфітів, а не їхня точна концентрація, якщо їх в напої понад 25 мг/л, а, наприклад, в США ця норма становить усього 10 мг/л.

Система CDR BeerLab® визначає загальний SO2, використовуючи стандартний метод EBC.

Хто використовує дану систему?

Нижче на слайді Ви побачите величезну кількість крафтових пивоварень, і в основному це британські пивоварні. Зі світових імен цією системою користується Heineken, який навіть заточив один із показників у потрібному для них більш вузькому діапазоні.

Дослідження незалежних лабораторій, які підтвердили точність результатів експрес-системи CDR BeerLab

У лівій частині Ви бачите дослідження від Campdan BRI (Британія) і Кафедри сільського господарства, продовольства, навколишнього середовища і зоотехніки Університету Удіне (Італія).

У правій частині представлені крафтові пивоварні Великобританії. Посилання для перегляду повних звітів – тут.

Зупинимося детальніше на 2-х із цих досліджень.

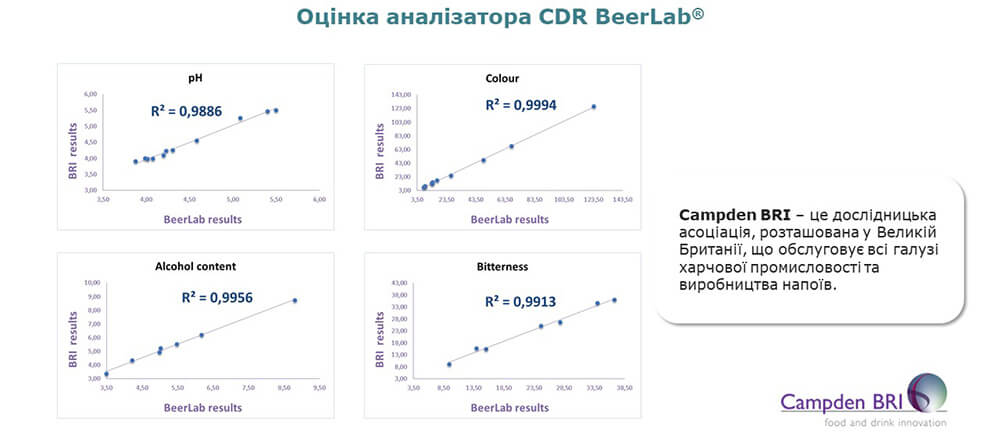

Перше – це дослідження від Campden BRI. Campden BRI – це дослідницька асоціація, розташована у Великобританії, яка обслуговує всі галузі харчової промисловості й виробництва напоїв.

У березні 2016 року його опублікувала звіт про проведення випробувань та кореляції на 4 показника – рН, колір, алкоголь, гіркота. Кореляційні прямі між результатами аналізу, проведені арбітражним методом і з системою CDR BeerLab, представлені нижче.

Далі – витяги зі звіту.

Оцінка результатів від Campden BRI була така:

- По-перше, швидкість.

- У випадку алкоголю і гіркоти методи CDR BeerLab швидші, ніж традиційні методи (а в разі гіркоти – значно швидші), і всі методи, протестовані під час цієї оцінки, свідчать про тісне узгодження з еталонними методами.

- По-друге, точність.

- Показано, що аналізатор CDR BeerLab забезпечує порівнювану продуктивність при вимірюванні рН, кольору, гіркоти і алкоголю за встановленими методами

- Точність CDR BeerLab за погодженням із заявленими значеннями ABV була дуже гарною для всіх типів зразків

- Точність значення CDR BeerLab для всіх аналізів знаходиться в межах допусків, очікуваних для спектрофотометрів в пивоварній промисловості

- По-третє, зменшення витрат.

- Малі обсяги реагентів і зразків, необхідних для аналізу, не тільки зменшують витрати на реагенти, але також зменшують кількість вироблених відходів, тим самим забезпечуючи аналіз із низьким впливом на навколишнє середовище

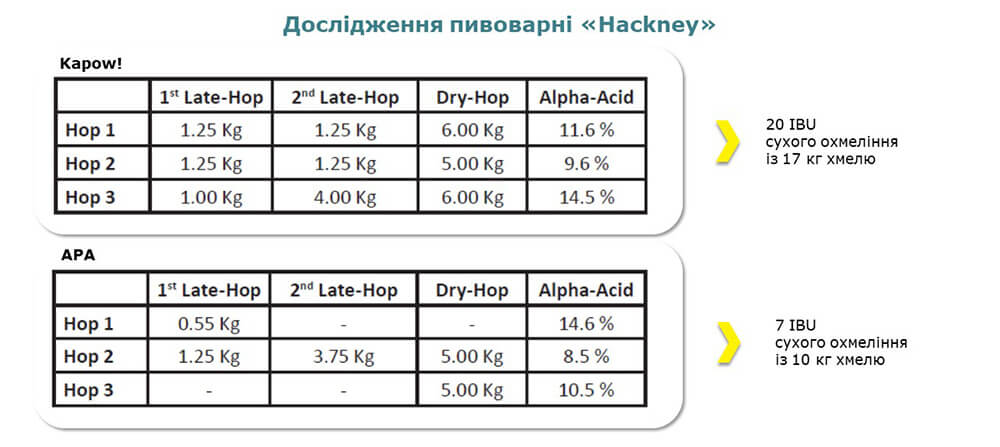

Наступне дослідження було проведено пивоварнею Hackney в Лондоні.

Метою їхнього дослідження було продемонструвати, що незважаючи на поширену думку, сухе охмеління може сприяти збільшенню гіркоти пива.

Для цього експерименту було вибрано 2 сорти пива – Kapow! і APA.

Для кожного з цих сортів провели 3 тестування з різницею в кількостях хмелю на різних етапах охмеління. Охмеління було на пізньому першому і другому етапі і сухе. Приріст гіркоти вимірювався рівнем альфа-кислот.

Отже, для сорту Kapow! був приріст гіркоти в 20 IBU при сухому охмеленні з 17 кг хмелю. А для сорту APA приріст гіркоти склав в 7 IBU при сухому охмеленні з 10 кг хмелю.

Візуалізуємо дані на графіку.

Це сорт Kapow! Як ви бачите, після додавання дріжджів рівень гіркоти падає, але сухе охмеління дає приріст гіркоти в 20 УБІ. Важливий момент, що хміль при цьому не кип'ятять.

На даному слайді представлений графік рівня гіркоти сорти APA.

Одна з відмінностей цього сорту від Kapow! полягає в тому, що хміль в даному сорті кип'ятять. Тому є певні труднощі з пробовідбором з котла. Також, як і у випадку з Kapow !, після додавання дріжджів рівень гіркоти падає, і етап сухого охмеління дає збільшення гіркоти на 7 УБІ.

Висновки, які зробила Британська пивоварня Hackney, використовуючи систему CDR BeerLab:

- Із системою CDR BeerLab® у Вас є швидкий метод визначення гіркоти на Вашому пивзаводі

- CDR BeerLab® прекрасно продемонстрував вплив пізнього і сухого охмелення на приріст гіркоти

- Більше того – Ви можете перевірити свій хміль як сировину

Підбиваючи підсумки: :

- CDR BeerLab® дає пивоварові можливість проводити повний і точний внутрішній контроль якості безпосередньо на пивоварному заводі

- CDR BeerLab® може бути використаний усіма. Не потрібно лабораторних і хімічних навичок

- Завдяки CDR BeerLab® Ви зможете економити гроші, а також поліпшити якість Вашого пива

Якщо Ви хочете на власні очі побачити роботу системи CDR BeerLab®, ми можемо продемонструвати її на Вашому заводі, наприклад, на тесті «Гіркота».

Телефонуйте: +380 (68) 023-96-94, +380 (67) 218-71-98

Пишіть: info@apk.hlr.ua

Якщо у Вас також залишилися будь-які інші питання про пивоварну продукцію, у нас є каталог.